La importancia del mantenimiento regular para las máquinas de cortador de cables automáticas

Precio de la máquina de cortador de cable automático OEM

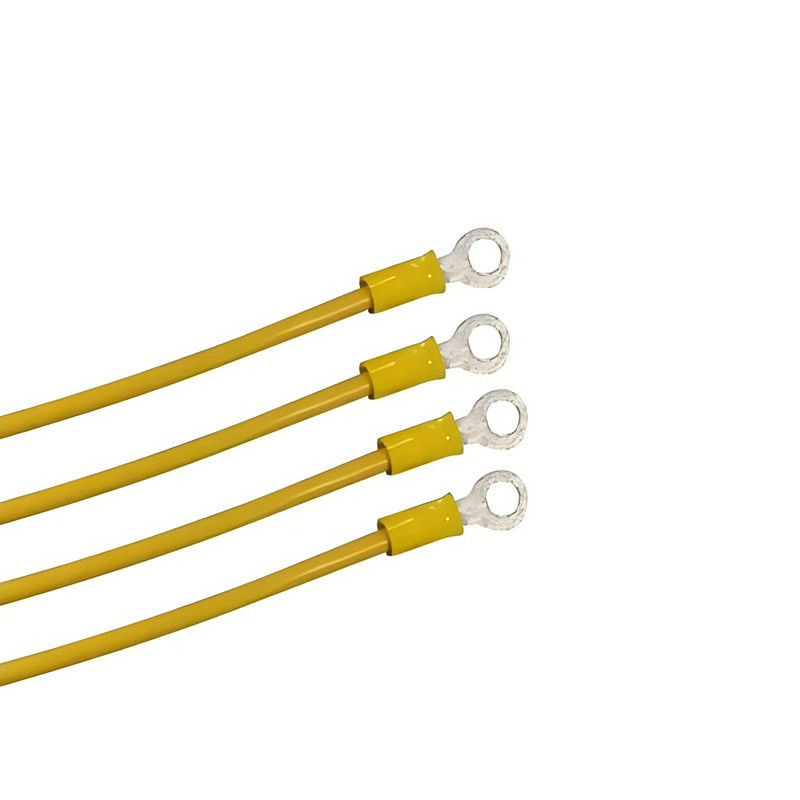

Máquina automática de cortador de cable S se han convertido en herramientas esenciales en diversas industrias, incluidos los sectores eléctricos y de fabricación. Estas máquinas juegan un papel importante en la automatización del proceso de corte de cable, garantizando la precisión y el aumento de la productividad. Sin embargo, como cualquier otra maquinaria, el rendimiento y la longevidad de una máquina automática de cortador de cables dependen del mantenimiento y la atención regulares. Con el tiempo, el desgaste y la rotura puede afectar la eficiencia de la máquina, causando una producción reducida y reparaciones potencialmente costosas. El mantenimiento adecuado, por otro lado, puede extender la vida útil de la máquina, asegurando que funcione suavemente en los próximos años.

Uno de los factores clave para mantener una máquina automática de cortador de cable es la limpieza regular. El polvo, la suciedad y los escombros pueden acumularse en los componentes de la máquina, lo que hace que se desgasten más rápidamente o eviten que la máquina corte los cables de manera efectiva. Una acumulación de contaminantes también puede interferir con los sensores y las partes móviles de la máquina, causando mal funcionamiento. La limpieza de rutina de la superficie, las cuchillas y los componentes internos de la máquina ayuda a prevenir estos problemas y garantiza que la máquina funcione en su mejor momento.

Otro aspecto importante de mantener una máquina automática de cortador de cables es la lubricación. Las partes móviles de la máquina, como los cortadores y los rodillos, requieren una lubricación adecuada para reducir la fricción y evitar el desgaste excesivo. Sin una lubricación adecuada, estos componentes pueden volverse rígidos y perder su eficiencia, lo que podría causar intermedio o un bajo rendimiento de corte. Al lubricar regularmente la máquina, puede asegurarse de que todas las piezas móviles continúen funcionando suavemente y con una resistencia mínima, reduciendo la probabilidad de fallas mecánicas.

Igualmente importante es la inspección de las cuchillas y las herramientas de corte de la máquina automática de cortador de cables. Las cuchillas son los componentes centrales responsables de hacer cortes precisos, y con el tiempo, pueden ser opacas o dañadas. Las cuchillas aburridas pueden dar lugar a cortes inexactos, lo que puede afectar la calidad de los cables producidos. En algunos casos, las cuchillas dañadas pueden incluso hacer que la máquina funcione mal o se atasca. Es importante inspeccionar las cuchillas regularmente y reemplazarlas cuando muestren signos de desgaste. Al mantener las cuchillas agudas y sin daños, se asegura de que la máquina continúe realizando sus tareas de corte con precisión y precisión.

Los componentes eléctricos de la máquina automática de cortador de cable también necesitan atención durante el mantenimiento de rutina. Dado que la máquina se basa en sistemas eléctricos para operar, cualquier problema con el cableado, los fusibles o los circuitos puede causar fallas o incluso averías completas. Verificar los componentes eléctricos para obtener signos de desgaste o daño es una parte importante del mantenimiento preventivo. Al identificar y reparar cualquier problema eléctrico temprano, puede prevenir problemas más graves que puedan dar lugar a reparaciones o tiempo de inactividad costosos.

Los sistemas de software y control que ejecutan la máquina automática de cortador de cables también requieren actualizaciones y mantenimiento periódicos. Muchas de estas máquinas están equipadas con controles avanzados que administran el proceso de corte, monitorear el rendimiento de la máquina y ajustar la configuración según sea necesario. Con el tiempo, los problemas de software o la programación obsoleta pueden afectar la funcionalidad de la máquina. Actualizar regularmente el software asegura que la máquina se esté ejecutando con las últimas mejoras, optimizando su rendimiento y reduciendo el riesgo de mal funcionamiento.

Además de estas tareas de mantenimiento específicas, los operadores siempre deben seguir las pautas y recomendaciones del fabricante para la atención. El manual del usuario a menudo proporciona información valiosa sobre el programa de mantenimiento recomendado, así como instrucciones para la resolución de problemas y reparaciones. Al cumplir con estas pautas, los operadores pueden asegurarse de que su máquina automática de cortador de cables permanezca en buenas condiciones y continúe brindando un servicio confiable.

Uno de los beneficios clave del mantenimiento regular es la capacidad de identificar posibles problemas antes de que se intensifiquen. Un pequeño problema, como un perno suelto o un cojinete desgastado, puede parecer insignificante inicialmente, pero puede convertirse rápidamente en un problema importante si no se aborda. Las inspecciones y el mantenimiento regulares permiten a los operadores detectar estos problemas menores temprano y resolverlos antes de causar daños o tiempo de inactividad significativos. Este enfoque proactivo puede ahorrar tiempo y dinero a largo plazo, ya que ayuda a evitar reparaciones costosas de emergencia y reduce la necesidad de reemplazos frecuentes.

En conclusión, el rendimiento y la vida útil de una máquina automática de cortador de cables están fuertemente influenciados por el mantenimiento y la atención regulares. La limpieza de rutina, la lubricación, las inspecciones de cuchillas, las verificaciones eléctricas y las actualizaciones de software son tareas esenciales que ayudan a mantener la máquina funcionando sin problemas. Al mantenerse al tanto de estas tareas de mantenimiento, los operadores pueden asegurarse de que su máquina automática de cortador de cables permanezca en las mejores condiciones, proporcionando un servicio eficiente y confiable en los años venideros. El mantenimiento regular no solo mejora el rendimiento de la máquina, sino que también ayuda a prevenir reparaciones costosas y tiempo de inactividad, y finalmente contribuye a una mayor productividad y menores costos operativos.

ES

ES  English

English русский

русский Español

Español عربى

عربى